Guild Guitars, New Hartford.

New Hartford es una hermosa localidad del estado de Connecticut en el norte de la costa este de los USA, un entorno de montaña tranquilo y agradable. En ese paraje se encuentra ubicada la factoría de Guild Guitars, un lugar privilegiado para una construcción de mitad del siglo XX. Alimentada de energía por una noria que da vueltas en el río que discurre a su lado, allí se fabrican las Guild, una de las marcas clásicas dentro del panorama más prestigioso de la guitarra.

Cutaway fue invitado a realizar una visita a la factoría Guild y vamos a relatar desde aquí la experiencia, no sin antes dar las gracias a Vicente Gálvez, Sales Manager de Fender Ibérica; Frank Untermyer, Vice-President y General Manager de Kaman y Dave Gonzalez, Product Manager de Guild, por su amabilidad y las facilidades dadas para poder realizar este trabajo.

El entorno, maderas…

La factoría es una construcción realizada en la primera mitad del siglo XX, típica con ladrillo rojo “caravista” y que posee el cuajo propio de la época. Michael Weida de Fender nos esperaba a la entrada. Una toma de contacto con Dave y Frank y comenzamos un tour por la fábrica siguiendo el proceso de fabricación de las guitarras.

Casi en su totalidad están dedicados a la fabricación de Guild. Lógicamente el primer paso es ver las maderas, un almacén agrupa las diferentes especies: Red Spruce -para tops-, AAA Bear Clow Sitka Spruce, East Indian Rosewood –aros y fondos-, AAA Spruce, Carpathian Spruce, AA Bear Clow, Cocobolo, Caoba…son algunas de las que vimos y están clasificadas según para que modelo se emplearán. Una ficha que se rellenará a mano acompañará a cada guitarra durante todo el proceso que durará seis semanas. Frank nos va comentando que al mudarse a esta fábrica se vieron en la necesidad de comprar mayor cantidad de madera, algo que en referencia al palorrosa no deja de entrañar dificultad, aunque el hecho de que Guild no tenga una producción elevada como Martin o Taylor, ni fabrique guitarras más baratas, les permite realizar compras de madera con cierta facilidad. La elección de una buena materia prima va a ser el primer paso del proceso y por lo tanto una base sólida sobre la que desarrollarse en base a conseguir estabilidad en la fabricación, realizar un buen producto y elevar la marca al nivel de prestigio que por historia debe ocupar.

En la carpintería

Moviéndonos por las diferentes estancias del edificio nos va llamando la atención la buena iluminación, los suelos de madera, da la impresión de estar en un loft de un artista de una ciudad en lugar de una factoría, aunque aquí también realizan arte con soporte de guitarra. La sección de carpintería ocupa toda una planta, destaca que toda la maquinaria es totalmente nueva y pensada para resolver los problemas que puedan derivarse de las tareas de construcción, se conserva solo una prensa de la primera fábrica Guild situada en Manhattan. Aquí todo el trabajo es concienzudo, se construyen los cuerpos y los mástiles por separado y a la hora de unirlos se seleccionan los que mejor casan entre sí. Con sierras y fresadoras se va dando vida a todas la piezas que conformarán tanto mástiles y palas como todas las interiores que formarán parte del bracing de la guitarra. El mástil previamente era de 3 piezas siendo la central de arce, cambiándose a nogal en la actualidad porque se expande y se contrae con la caoba mejor que el arce, consiguiéndose así estabilidad que redundará en sustain en el futuro de la guitarra. Aún siendo la caoba la madera más difícil de conseguir, se utilizan piezas de dos pulgadas que servirán para hacer de armazón que sujete la tapa y refuerce los aros, a su vez todas las piezas que firmarán parte del braceado de la guitarra son pulidas ya que aunque no están a la vista hay que cuidar todos los detalles. Observando todo el proceso vemos que se confirman las palabras de David Gonzalez: “Han habido muchos cambios para Guild a lo largo de los años. Se ha puesto en manos de mucha gente que ha hecho diferentes cosas. Nosotros intentamos devolver la estabilidad a la casa intentando hacer lo correcto, modificar los procesos que nos permitieran conseguir eso adecuadamente e intentar llevarlo todo al siguiente nivel, en cuanto a procesos, máquinas… Se intentó hacer en el pasado pero no se tenían los recursos. Viniendo aquí pudimos hacerlo, empezarlo desde el principio. Frank y su equipo fueron muy importantes en ese proceso. Cuando vas a la zona de herramientas y ves todos esos aparatos que han hecho, te das cuenta de lo importante que era venirse aquí para tener esa capacidad que no teníamos en la fábrica anterior. Construir esas herramientas aquí mismo y refinarlas para el proceso, en lugar de tener a otra compañía que se encargue de ello es muy, muy importante. Eso nos ha ayudado a tener un mejor producto, una mayor consistencia y una mayor fluidez en la manufactura. Ahora que habéis visto las herramientas os ayuda a pensar el porque las hicimos y a entenderlo mejor. Para nosotros lo importante era la estabilidad, hacer un mejor producto y llevar a la marca de vuelta al nivel de prestigio que merece”.

Observamos con especial atención la forma de trabajar el talón del mástil para que encaje en el cuerpo de la guitarra, va a ser posible modificar el ángulo en base a conseguir una ajuste preciso que redundará en la acción del instrumento. En el otro extremo la pala –en función del modelo que se trate- tendrá una tapa de madera en donde irá encastrado el logo de la marca, para todos los modelos el mismo.

Los diapasones son vaciados con una máquina de cnc para realizar los agujeros para los trastes y los inlays, trabajo que mecanizado resulta de una mayor precisión.

Montando, Ajustando

Seguimos nuestro recorrido y preguntamos a Dave ¿Cual ha sido el paso que más ha costado resolver desde que tenéis la idea de una guitarra hasta que se construye?

“Cuando la gente entra en una habitación antes de que esté pintada a veces ocurre que algunos no se pueden imaginar como va a quedar dicha habitación después de pintarla.

Hay otros que entran y ya saben exactamente como será. Somos un grupo pequeño con una gran infraestructura. Hay alguna de esta gente que llevan trabajando con guitarras durante mucho tiempo, las tocan y hacen otras cosas interesantes con madera y acabados. En términos de lo que queremos hacer, se trata de una estabilidad para la guitarra en sí misma y para la marca.

No había exactamente una idea de guitarra. Podíamos construir cualquier guitarra del pasado que ya no se construye ahora, pero también podíamos construir un montón de cosas nuevas y era algo obvio desde el principio. Lo hemos hecho y muy rápido. Creo que lo hemos conseguido de manera que mejora la herencia Guild y el propietario de una Guild ahora mismo puede estar orgulloso de lo que compra. Es un poco diferente a lo que había antes, cuando Guild era conocida como la guitarra del trabajador, un mercado más bajo. Construimos grandes guitarras de calidad. Mucha gente de aquí tenía la visión y podía ejecutarlo. Es importante visualizar el producto final, pero lo difícil es ejecutar cada paso del proceso para realizarlo y tenemos gente con mucho talento capaz de hacerlo. Frank, la gente de ahí abajo, los ingenieros… todo son gente que tenía ideas para hacerlo funcionar y discutir que había que hacer para realizarlo. Hemos trabajado como equipo para desarrollarlo. Un aspecto muy importante de todo es la manera como trabajamos aquí.

Antes que las guitarras, antes de nada, no era cuestión de trasladar una fábrica de un lugar a otro, era cuestión de construir una nueva. Conseguir el espacio…era un gran proyecto desde el principio.

Teníamos algunas máquinas que podían hacer lo básico pero conseguir los pequeños detalles para tener un instrumento específico, modelos… todo eso tenía que ser diseñado aquí. Comenzamos con la D55 y después fuimos metiendo otros modelos en producción. Si intentas hacer todo de golpe te sobrepasa, así que lo tuvimos que hacer poco a poco y eso nos ayudó también a aprender a medida que íbamos avanzando, porque lo ves todo desde el principio. Esta gente están constantemente buscando maneras de ser más eficientes y eso es también muy importante. Todo lo que tienes que hacer es venir aquí y mirar a la gente que está involucrada y a menos que vayas a algún lugar que trabaja con 2 o 3 personas, te das cuenta de que esta gente ama lo que hace de verdad. Mucha gente que trabaja aquí, solo está rodeada de guitarras. Lo hacen aquí, en casa, por la noche, todo es sobre guitarras y música, es una pasión y lo ves en el instrumento. Muchos de ellos tienen una experiencia y habilidad impresionante. La media de tiempo en la que han estado trabajando en esto es de 17 años y algunos de ellos más de 40 años en Guild, pero también tienes que traer nuevos talentos y nuevas habilidades para mantener el producto fresco. Espero que la gente lo vea, cuando muchos entran en este lugar les veo las caras y dicen: ‘Lo estáis haciendo bien’. Hacemos algo muy especial cada día.”

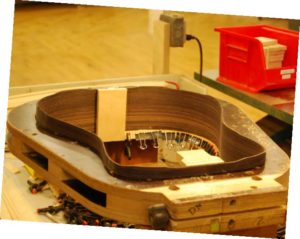

En otra estancia se van dando los ensamblajes de las piezas de la guitarra, nos llama la atención la máquina utilizada para dar forma a los aros, con la madera previamente mojada, sobre el molde metálico que servirá de base, una prensa central y unos “brazos” laterales la ayudarán a tomar la forma. Se la dejará reposar durante cinco días para que vaya adecuándose a la temperatura ambiente, porque hay maderas, sobre todo las blandas como el Quilted Maple que si dejas que el secado ocurra rápido se dañan las células de la madera y se rompe. Los dos partes de los aros se unirán bajo la acción de un molde y empezarán a añadirle todas las piezas que formarán parte de la marquetería interna para los aros, encolándolas y sujetándolas con pinzas que ejerzan presión, a su vez se ha colocado la pieza donde encajará el mástil.

Por otra parte sobre la tapa y sobre el fondo, se habrá colocado todas las piezas que formarán el bracing de la guitarra así que ya está dispuesta para ensamblar. Una vez hecho ya se puede perfilar y darle forma al espacio para colocar el binding, tarea total mente manual, le preguntamos al operario y nos comentó que hacía una cada 20 minutos si todo iba bien. A la vez sobre el diapasón se habrá encastrado los trates y después a mano, se habrá limado para darle el radio deseado.

Pintando, Puliendo

Seguimos a otra estancia y observamos como el lacado y acabado se realiza a mano por operarios, en concreto vemos a uno realizando un sunburst, tarea bastante delicada, se pulirá, se dará brillo y una vez esto finalizado se deja esperar. Posteriormente vendrán las tareas necesarias para colocar clavijeros y puente. A la madera del puente se le practica un rebaje en el perfil para que encaje mejor sobre la tapa y se consiga estabilidad, una constante durante todo el proceso de construcción.

Cuando la guitarra está finalizada, va a ser almacenada pero antes se encuerda y se deja durante cuatro días para posteriormente repasar el set-up. Una vez finalizado se apuntará a mano en un libro para su clasificación y con esto se finaliza el proceso. Hemos observado la profesionalidad en todos y cada uno de los pasos y además con una actitud e implicación muy importante en todos los trabajadores de esta factoría.

En la propia fábrica, hemos podido ver algunos departamentos que se ocupan de otras actividades distintas a la fabricación de Guild, como es el customer service de Hamer, curiosamente se encontraban allí dos de las custom shop que usa el guitarrista de Chip Trick, Rick Nielsen, que habían sufrido un percance por la inundación de un escenario.

En otro espacio de la fábrica nos encontramos con el lugar de trabajo de Darren Wallace el Engineering Manager, esto es el laboratorio de Guild, aquí se realizan pruebas, se investiga, se experimenta con nuevos modelos, en definitiva se desarrollan nuevas opciones que se convertirán en guitarras posiblemente. Hemos visto el inicio de lo que será retomar la construcción de guitarras eléctricas posiblemente en el futuro, no daremos más detalles por guardar la confidencialidad, pero se observan expectativas más que interesantes.

Finalizamos la visita en el despacho de Frank y no podemos dejar de preguntarle cuales serían las razones por las que deberíamos comprar una Guild (aunque nosotros ya lo tenemos claro)…

Hay muchas razones pero si lo reducimos a tres serían historia y herencia, no somos una marca que ha salido de la nada y eso es algo importante para alguien que se deja su dinero en algo, saber que no vamos a desaparecer.

Otro aspecto sería la calidad de la artesanía y la última sería la calidad de sonido. Tenemos nuestra propia voz de guitarras acústica. Si tienes una Guild y alguna guitarra similar, puedes escuchar perfectamente la diferencia entre las dos. Diferente espectro de sonido… somos conocidos por tener mucho balance en el sonido. También tenemos carácter en el sonido, sonido natural y cálido.

Por último ¿Cuál es el futuro para Guild?

Intentar tomar otra nueva dirección. Al tener tanta historia existe, cierto significado de algunos modelos de la marca que tienen elementos que la gente conoce. Al reconstruir la marca los hemos tenido que recuperar para que la gente entienda quienes somos, pero para desarrollarnos en el futuro tenemos que intentar conseguir algo nuevo y excitante para el consumidor. Algo que no esperas conseguir de Guild. Mantener la pasión y la llama viva.

Desde nuestro punto de vista, han recuperado la tradición, el legado de Guild puesto al día y que se manifiesta en cada una de las guitarras que salen de New Hartford. Todo un acierto porque en realidad y eso es lo importante, las guitarras suenan y suenan bien, además de tener un aspecto impresionante.

José Manuel López

0 comentarios en

Deja tu comentario